Industrie de la Terre Cuite

Les fours tunnels Ceritherm sont dédiés à la cuisson des tuiles (mécanique, canal…), accessoires de toitures, briques de parement, briques de structure, monomur, plaques de bardage…

Pour la cuisson de ces produits, nos fours tunnels pour terre cuite assurent :

Pour la cuisson de ces produits, nos fours tunnels pour terre cuite assurent :

- Des capacités de production encore plus importantes grâce à nos innovations telles que les wagons AER, la solution Radiax®…

- Des longueurs de fours réduites par l’optimisation des échanges thermiques permettant une meilleure homogénéité de température : solution Radiax®, MIVHT, gamme de Brûleurs CT…

- Des consommations* énergétiques basses par l’utilisation des équipements que nous proposons,

- Une excellente résistance aux attaques chimiques et à la corrosion,

- La maîtrise de l’atmosphère de cuisson.

Bien sûr les technologies et innovations Ceritherm ont été conçues pour s’adapter à vos fours existants et les optimiser :

- Augmentation de capacité de production : wagon AER, solution Radiax®,

- Diminution de consommation : wagon AER, solution Radiax®, parois, gamme de brûleurs,

Amélioration de l’homogénéité de cuisson : MIVHT.

Les industriels de la terre cuite peuvent également utiliser des fours cellules pour des cuissons de petites séries ou de produits nécessitant des atmosphères de cuisson particulières.

Pour répondre aux besoins de nos clients, nous proposons des fours cellules :

- Permettant l’utilisation des wagons existants du four tunnel de l’usine,

- Assurant des atmosphères réductrices, type flash, ou neutres, pour les produits colorés,

- Ayant un fonctionnement très souple permettant d’assurer des cycles très différents sur un même équipement.

Les fours cellules sont également particulièrement adaptés au lancement de vos nouveaux produits. En effet, ils permettent de :

- tester de nombreux cycles,

- limiter l’investissement initial tout en ayant la possibilité de suivre la croissance de production avant l’installation de nouveaux fours,

- fonctionner avec des chargements manuels / semi automatisés au début, puis être équipés ultérieurement de systèmes de chargement / déchargement automatisés.

Les fours tunnels d’émaillage sur tôle

Les fours tunnels d’émaillage Ceritherm sont dédiés à la cuisson des masses et émaux sur métal comme, par exemple, les cocottes émaillées, les parois émaillées du gros électroménager, les panneaux de signalisation, les bijoux émaillés…

Les fours tunnels d’émaillage Ceritherm sont dédiés à la cuisson des masses et émaux sur métal comme, par exemple, les cocottes émaillées, les parois émaillées du gros électroménager, les panneaux de signalisation, les bijoux émaillés…Photo « Four tunnel électrique à rouleaux pour bijoux émaillés »

Les fours Ceritherm assurent :

- Une excellente homogénéité thermique dans la section diminuant drastiquement les rebuts et les défauts issus de rendus de couleurs différents dans la section du four et assurant un nappage parfait de l’émail

Une réduction considérable des rebuts liés aux défauts d’inclusion : poussière sur les produits grâce à la conception des fumisteries « anti-pollution »

Une réduction considérable des rebuts liés aux défauts d’inclusion : poussière sur les produits grâce à la conception des fumisteries « anti-pollution »- Un changement de température de cuisson facile et rapide pour passer d’une production à une autre : changement de couleur grâce aux conceptions de fumisterie à très faible inertie

- Des manutentions, tapis ou rouleaux, de produits fiables et nécessitant peu d’entretien

- Une maintenance simple et efficace car les fours Ceritherm à tapis sont conçus avec des systèmes de nettoyage du tapis : brosse, bac à ultrasons…

- Une faible consommation d’énergie

La porcelaine, les arts de la table

Le procédé de fabrication des produits en porcelaine nécessite plusieurs cuissons :

Le procédé de fabrication des produits en porcelaine nécessite plusieurs cuissons :

- la cuisson en dégourdi dans le but principal d’assurer la tenue mécanique de la pièce avant l’émaillage, et la décarburation de la pâte,

- la cuisson émail dont l’objectif est de napper l’émail, assurer la résistance mécanique finale à la pièce et lui conférer sa blancheur si marquée,

- la cuisson décor, petit ou grand feu, pour les pièces pourvues d’une décoration par chromolithographies ou peinture.

Ceritherm conçoit des fours cellules pour céramique adaptés à vos productions de moins de 1m3 à plus de 40m3 utiles.

Ceritherm conçoit des fours cellules pour céramique adaptés à vos productions de moins de 1m3 à plus de 40m3 utiles.

Les fours Ceritherm disposent de technologies contribuant à obtenir une excellente qualité produits finis.

Pour les cuissons dégourdis, les fours Ceritherm sont dotés d’un système d’injection d’air indépendant assurant un pourcentage d’O2 exceptionnellement grand pour une cuisson gaz. Celui-ci assure une décarburation totale de vos produits. Vous éviterez ainsi les défauts de « pinhole » lors de la cuisson émail.

Le design des fours associé à un système de régulation de pression novateur vous assure une parfaite homogénéité dans le four.

Pour les cuissons émail, les fours Ceritherm vous permettront d’effectuer

- Des cycles ultra-courts : moins de 12h froid à froid,

- Des atmosphères de cuisson précises, concentration de CO, température…, assurant un nappage et une blancheur sans égal de vos produits,

L’homogénéité et la qualité de cuisson dans les fours Ceritherm obtenue grâce au design et au système de régulation de pression novateur vous permet de diminuer drastiquement les rebuts. La maintenance est réduite.

Nos fours peuvent être équipés de récupération d’air chaud. Leurs conceptions, tant par la fumisterie, équipements de chauffe, que par les principes de fonctionnement, vous assurent des consommations* extrêmement basses.

*consommations ramenées à la tonne de produits cuits

Ceritherm conçoit des fours tunnels dégourdi, émail et décor pour les productions de porcelaine.

Ces fours disposent de :

Systèmes de manutention par wagons, rouleaux, tapis,

Systèmes de manutention par wagons, rouleaux, tapis,- Régulation d’atmosphère précise : concentration en O2, CO, T…

- Changements de températures rapides,

- Fumisterie « anti-pollution »

L’électroporcelaine

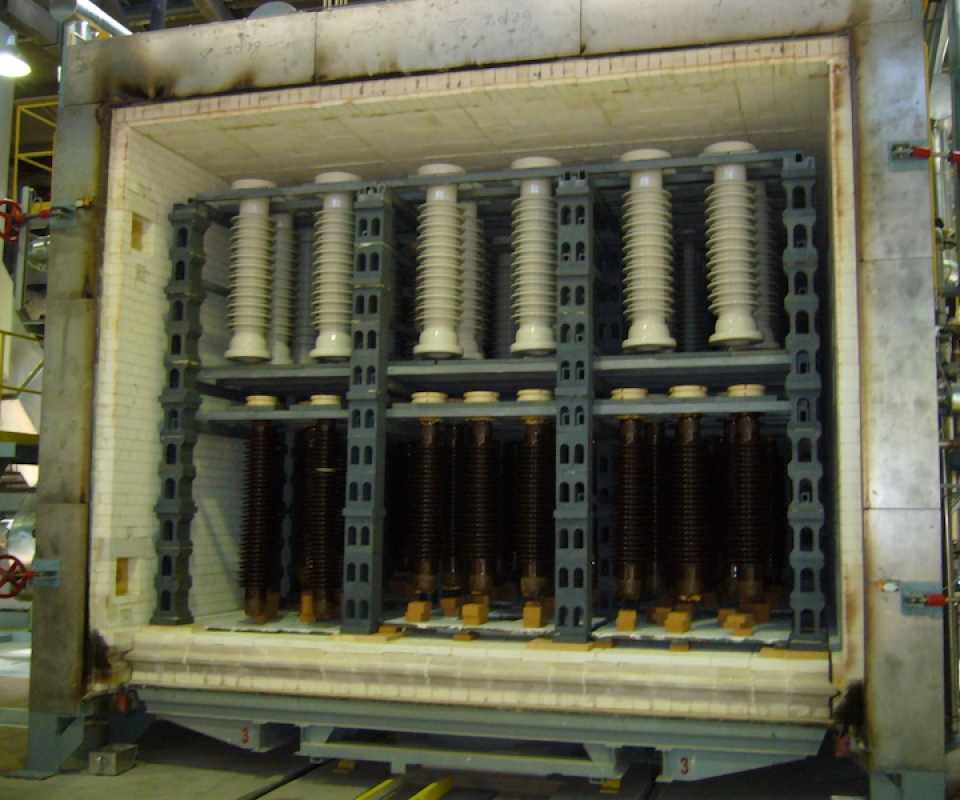

Ceritherm conçoit des fours cellules, plus de 120m3 utiles, dédiés à la production des isolateurs électriques de petites et grandes dimensions.

Ces fours sont dotés de fumisteries adaptées aux cycles de cuisson et sont d’une grande robustesse.

Le contrôle très précis de l’atmosphère des fours, tant en concentration de CO qu’en température, assure une excellente qualité à vos produits et des taux de rebuts réduits.

Les fours peuvent être équipés d’un système de double échangeur de chaleur : un échangeur pour préchauffer l’air de combustion, un échangeur pour chauffer un circuit d’eau du bâtiment, par exemple.

La fonderie/fonderie à la cire perdue

Ceritherm conçoit et fabrique des fours dédiés aux ateliers de fonderie pour la fabrication de pièces métalliques de grande précision, en particulier pour l’aéronautique.

Ceritherm propose :

- des fours de décirage pour éliminer les résidus de cire, fonctionnant soit au gaz soit à l’électricité,

- des fours de réchauffage des grappes avec ouverture à chaud, fonctionnant soit au gaz soit à l’électricité,

- des fours de maintien, fonctionnant soit au gaz soit à l’électricité.

Dans le procédé de fabrication de pièces à la cire perdue, les grappes subissent un décirage par autoclavage suivi d’une cuisson pour éliminer les résidus de cire et obtenir une résistance mécanique optimale.

Afin d’éliminer les manutentions manuelles entre le procédé d’autoclavage et la cuisson des grappes, Ceritherm a développé une « sole universelle » permettant de passer directement les grappes de l’autoclave au four sans manutention manuelle.

Ce système évite la manutention de charges lourdes aux opérateurs et permet de gagner du temps de production entre ces 2 étapes.

D’autre part, Ceritherm a développé un système de traitement des rejets atmosphériques par post combustion tout à fait novateur dont les principaux avantages sont :

- Grande compacité de l’empreinte au sol assurant un gain de place dans vos ateliers,

- Parfaite conformité des rejets atmosphériques, notamment des Composés Organiques Volatiles,

- Mise en température ultra-courte s’adaptant à vos flux de production.

Enfin, les fours Ceritherm sont conformes à l’AMS 2750E relative à la pyrométrie:

- Etalonnage des chaînes de mesures,

- Intégration des contrôles SAT,

- Classe d’homogénéité de 10 ou de 5 en fonction des volumes utiles.

Les céramiques techniques et les pièces réfractaires

Ceritherm conçoit et fabrique des fours dédiés à la cuisson des filtres à particules, filtres d’eau, catalyseurs, rouleaux céramiques….

Dans le cas où les produits contiennent une quantité importante de liants organiques, souvent nécessaires pour la mise en forme, les fours de frittage Ceritherm peuvent être pourvus d’une fonction de déliantage.

En effet lors de la montée en température, les liants organiques subissent une combustion incomplète à l’origine de la formation de Composés Organiques Volatiles dans le four. Pour éviter tout risque d’explosion lié à une concentration de COV supérieure à la limite inférieure d’explosivité des COV, les fours Ceritherm peuvent être équipés de système de sécurité conforme à la norme EN 1539 ou à la NFPA 86A.

Dans le principe, il s’agit d’assurer, pendant la phase de brûlage, une dilution suffisante des COV pour éviter tout risque d’explosion. Ces systèmes sont secourus en cas de défaillance mécanique ou perte d’énergie.

Les fours Ceritherm peuvent également être dotés de post combustion afin de limiter les rejets en COV dans l’atmosphère et assurer la conformité au décret de 1998, France, relative aux émissions atmosphériques des industriels.

Les « post combustion » Ceritherm sont :

Les « post combustion » Ceritherm sont :

- Compactes : gain de place lors de l’implantation

- Equipées de :

- échangeur de chaleur

- fumisterie à faible inertie thermique assurant une mise en service rapide

- fumisterie résistant aux attaques chimiques et à l’érosion

Les fours de frittage Ceritherm sont parfaitement adaptés à vos cuissons les plus contraignantes jusqu’à 1800°C et à vos contrôles d’atmosphères les plus fins.